Fulte antes de encontrar la luz. La imagen se aplica perfectamente al programa Industry 4.0 de Nexans. Debido a que el especialista en cable, que emplea a 28,000 personas en todo el mundo,, como muchos otros fabricantes, ha probado muchas cosas en los últimos 5 a 6 años en este campo. "Sin muchos resultados", admite sin rodeos Lionel Fomperie, director de estrategia industrial del grupo. Realizamos pruebas, lanzamos estudios, pero sin una visión general. »El gatillo vino de una reunión con Schneider Electric. “Tenían un programa de digitalización implementado en unos 180 sitios. Finalmente estábamos hablando con fabricantes reales y lo que habían desplegado igualaron nuestras necesidades. »

Firmado en el otoño de 2021, la asociación entre los dos fabricantes conduce a una fase de intercambio y construcción del programa de transformación de Nexans. Un programa cuyo despliegue comenzó a mediados de 2012, en dos fábricas piloto, la primera en Suecia, el segundo en Autun (Saône-Et-Loire). El objetivo central: la optimización del rendimiento industrial, junto con una mejora en las condiciones de seguridad y trabajo de los operadores o incluso una actualización de la ciberseguridad de los sitios industriales.

Una oportunidad para el departamento de TI

Porque, para el Departamento de TI, el programa Industry 4.0 representa una oportunidad: la de adjuntar las inversiones de actualización de infraestructura a un proyecto dirigido por la profesión. “En todas partes en las fábricas, encontramos sistemas heredados, alimentados por el antiguo sistema operativo. Sin olvidar la sombra, explica Thomas Wagner, director de desempeño de sistemas de información en Nexans. El programa Industry 4.0 representa una oportunidad para actualizar ciertos activos. »Al tomar en cuenta la cuestión de la ciberseguridad o la red. “Para implementar el programa, una actualización de las redes es esencial, asegurando tanto la cobertura total de los espacios de trabajo a través de WiFi como segmentación entre las redes de TI y OT. »En total, el Departamento de TI ha definido siete requisitos previos tecnológicos, necesarios para el despliegue de un caso de uso u otro.

Thomas Wagner, director de desempeño de sistemas de información en Nexans. (Crédito: Nexans)

Esta base técnica debe, de hecho, usarse para la implementación de diferentes escenarios comerciales. “El programa también tiene como objetivo redefinir los estándares industriales, a los que realinamos todos nuestros equipos. Este es también uno de los beneficios de este tipo de iniciativa ”, explica Lionel Fomperie. Entre estos, el despliegue de una 'luz MES' se centró en el rendimiento, y la de una cabina de datos que permite la visualización en tiempo real de los parámetros esenciales de la máquina. La primera explotación de datos implica la conexión de las máquinas de producción, volviendo a la profesión del ingeniero de automatización en el centro de atención.

Mantenimiento predictivo: "Resultados alentadores"

"Esta profesión seguía siendo poco conocida dentro del departamento de TI", observa Thomas Wagner. Estamos trabajando en un plan para enriquecer las habilidades de TI con perfiles de este tipo. »Si, por el momento, Nexans solo tiene un ingeniero especializado en estos temas por zona geográfica, el objetivo es proporcionar a cada sitio de producción uno o dos perfiles de este tipo, que luego desempeñarán el papel de" facilitadores "en la implementación. del programa de transformación. Un papel clave porque, más allá de los primeros escenarios de exposición de datos, Nexans tiene la intención de ir más allá, en particular al implementar el mantenimiento predictivo. “Estas aplicaciones se están probando actualmente en torno a dos procesos clave, en nuestras fábricas en Suecia y Autun. Los primeros resultados son alentadores ”, explica Lionel Fomperie.

Maxime Debay, director de la fábrica de autun. (Crédito: Nexans)

En el corazón de la construcción del 'Modelo central' de la industria del Grupo 4.0, el director de la fábrica Autun, Maxime Debay, detalla este experimento en mantenimiento predictivo en la línea de extrusión. "Nuestro rol es encontrar condiciones satisfactorias para implementar esta aplicación para el grupo", dice. Hemos elegido pasar por una fase de mantenimiento condicional, según los umbrales de alerta, que nos parece un paso esencial antes de avanzar hacia el predictivo. Nos permite comprender mejor el funcionamiento normal de las máquinas y construir nuestros modelos. »Dos máquinas en particular, que representan alrededor del 80% de las averías observadas, están atacadas por esta aplicación que tiene como objetivo reducir los tiempos de intervención de mantenimiento.

En el corazón de la inversión de 40 millones de euros en Autun

El programa de digitalización de Autun, que es uno de los componentes clave que justifica la inversión de 40 millones de euros que la fábrica acaba de recibir, también permite implementar uno de los aspectos esenciales de esta transformación: el componente de recursos humanos. Con el apoyo de los equipos del grupo, la fábrica Saône-Et-Loire está implementando un programa de soporte del personal, especialmente a través de la capacitación implementada en asociación con Schneider Electric. Para Maxime Debay, la elección de soluciones también es esencial para obtener apoyo del equipo. “En la primera etapa de nuestro programa, centrada en el despliegue de paneles y la animación de equipos en torno a los datos, la apropiación de las herramientas por parte del personal y los líderes del equipo solo tomó unas pocas semanas. Hoy, el 100% de los servicios usan estos paneles para animar sus rutinas. »Con ahorros reales: el gerente de mantenimiento en el sitio estima que ha ahorrado una o dos horas por día con esta herramienta. "Simplemente porque ya no tiene que formatear los datos", agrega el director de fábrica.

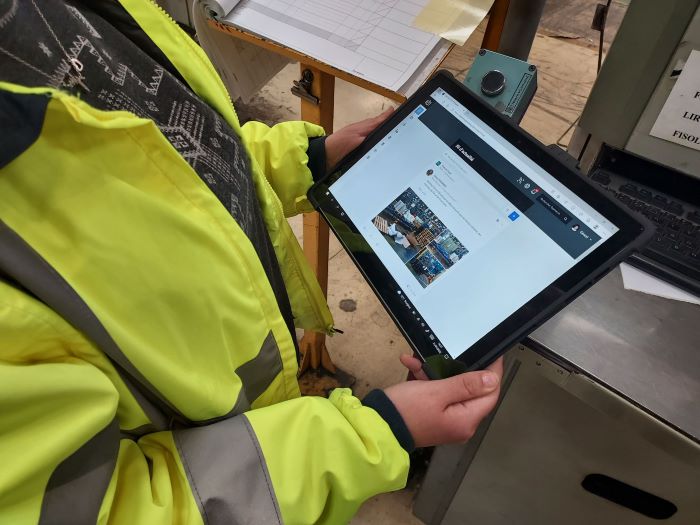

Facilitar una reunión de rutina dentro de la fábrica de autun. Los datos están en el corazón de las discusiones. (Crédito: Nexans)

La solución también aporta nuevas capacidades a los equipos, en términos de detección de factores de ineficiencia o problemas de resolución. "Y es accesible para todos", señala Maxime Debay, quien, por su parte, encuentra en esta solución una forma de ganar visibilidad en la autonomía de los diferentes equipos que trabajan en el sitio.

Hacia nuevos servicios

Más allá de esta explotación de datos, la inversión en la fábrica de Autun también tiene como objetivo modernizar la actividad en torno a nuevos productos y servicios. “La implementación de nuevas máquinas para producir nuevas soluciones es una oportunidad para repensar nuestros flujos. ¿El objetivo que establecemos con la gestión industrial? Pasando hacia el manejo cero con carros, a través de la robotización y la automatización de flujo ”, resume a Maxime Debay. Este análisis de flujo debería conducir a una mejora en los tiempos de ciclo, pero también a nuevos servicios para clientes de platino. "Estamos en el proceso de ofertas de servicios de construcción que ofrecen una mayor capacidad de respuesta en la reposición", explica el director de la fábrica de autos.

Los terminales móviles tienen como objetivo reemplazar el papel. (Crédito: Nexans)

Pero, en un grupo que tiene 45 sitios industriales, transformar una o dos fábricas en exhibiciones tecnológicas obviamente no es un fin en sí mismo. El éxito de programa pasará por su generalización. Entonces, en última instancia, por la capacidad de Nexans para estandarizar las soluciones implementadas. "Es un punto clave", dice Thomas Wagner. De lo contrario, permitimos que se implementen soluciones locales que generarán enormes complejidades en el lado de TI ". ¡Un tema bien conocido en todos los grupos industriales, incluidos Nexans: Thomas Wagner estima que, en Legacy, la relación entre soluciones estandarizadas y soluciones locales varía de uno a diez! "Vamos a usar este programa para realinear todos nuestros sitios", asegura a Lionel Fomperie, quien, con el equipo centralizado a cargo de esta transformación, se ha dado dos años y medio para llevar a todos los sitios del grupo a un primer nivel común . Los despliegues ya han comenzado en las fábricas del grupo en Marruecos, Estados Unidos y Turquía y pronto se extenderán a otros sitios en Francia.

Otras noticias que te pueden interesar