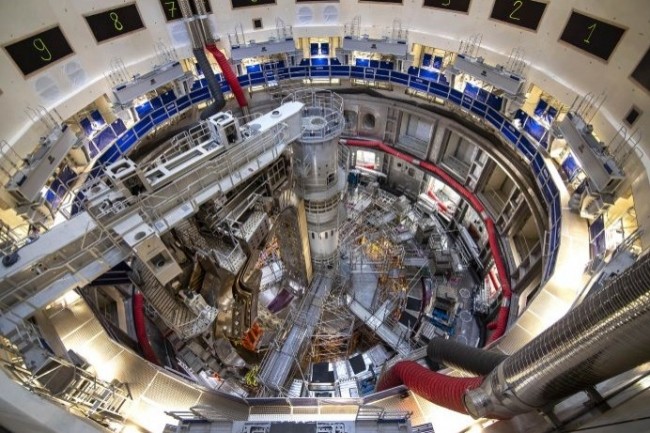

En Bocas del Ródano, los 27 miembros de la UE, a los que se suman China, India, Corea del Sur, Japón, Rusia y Estados Unidos, están intentando domesticar la fusión nuclear. Una fuente de energía presentada como limpia que se supone que producirá el ITER tokamak (que significa camino, en latín), una máquina en forma de anillo construida para recolectar energía procedente de la fusión de núcleos atómicos. La tecnología, aún muy experimental, se pondrá a prueba en el tokamak que los equipos del ITER montan desde 2020, una máquina de aproximadamente 30 metros de diámetro y casi la misma altura. Es decir, en total, un millón de componentes (y diez millones de piezas) fabricados en las fábricas de los miembros de este extraordinario proyecto que se beneficia de 22 mil millones de dólares de financiación. Se trata, hasta la fecha, del mayor proyecto de fusión nuclear del mundo.

Para realizar pruebas de montaje de máquinas, ITER se basa en la tecnología de realidad virtual publicada por la empresa LS Group. Dentro del consorcio internacional, un equipo especializado en realidad virtual confía en Interact, un producto 3D de un laboratorio compartido por LS Group y la CEA, para “simular de forma realista el montaje de piezas y su orden de montaje. montaje”, explica Alexandre Avenel, director de producto de LS Group. “Los contactos con el ITER se realizaron en particular a través del sitio CEA de Cadarache, usuario avanzado de Interact y que está geográficamente cerca del sitio ITER”, afirma este último.

Anticipar los riesgos de las operaciones de montaje

Para simular las operaciones humanas necesarias para ensamblar la máquina, los equipos del ITER utilizan un brazo háptico (de lo contrario, un brazo robótico con retroalimentación de fuerza), que proporciona inmersión sensorial. “La solución es totalmente interactiva y permite, por ejemplo, a un experto en negocios comprender el origen de un bloqueo, ofreciéndole una comprensión muy sencilla de la escena, así como la percepción de la reacción de los objetos que lo rodean”, detalla Alexandre Avenel. El objetivo es anticipar los riesgos de las operaciones de montaje, evitar errores de manipulación o incluso modificar las piezas antes de su mecanizado. Y validar las capacidades de acceso de un operador, su postura, los detalles del procedimiento y el tiempo dedicado a la operación. La solución también permite simular operaciones pesadas. Por ejemplo, para crear un escenario en el que el equipo se suspende y luego se mueve mediante una grúa aérea motorizada cuyo movimiento es controlado por un operador que utiliza el brazo háptico mientras otro miembro del equipo, equipado con un dispositivo de realidad virtual, observa y analiza el progreso del proceso. Interact le permite probar diferentes variaciones de estas operaciones y luego analizar los datos recopilados para realizar modificaciones en el diseño.

El uso del brazo robótico permite captar las reacciones del entorno a la manipulación. (Crédito: Organización ITER)

En el contexto del ITER, donde alrededor de un millón de piezas, fabricadas en tres continentes, deben ajustarse con extrema precisión durante la fase de montaje de una máquina construida por primera vez, la realidad virtual aparece como una solución. reducción de riesgos y control de costes. “Los volúmenes de datos, sus actualizaciones y el número de piezas son una verdadera fuente de complejidad, que también permite mejorar el software”, indica Alexandre Avenel. Limitada hoy a la validación del diseño, mañana la tecnología podrá garantizar la continuidad entre las fases de construcción y las vinculadas a la operación. “Si bien esta no es la primera necesidad relacionada con el uso de nuestra tecnología, la formación de operadores mediante realidad virtual, por ejemplo en operaciones de mantenimiento, está claramente entre los objetivos del enfoque ITER”, indica el responsable de producto.

Otras noticias que te pueden interesar