En 2020, el distribuidor y fabricante de material deportivo Decathlon se aventuró en la aventura del diseño generativo para desarrollar una horquilla para bicicleta de competición. Para ello, utilizó la plataforma colaborativa Design & Make, basada en Autodesk Fusion 360 CAD. El satisfactorio resultado animó al norteño a repetir la experiencia, esta vez con el rediseño completo de un producto, en este caso unas aletas de buceo.

La empresa quería empezar de cero, olvidando los hábitos de diseño aplicados hasta entonces, para tener un producto que fuera a la vez más eficaz y más cómodo para los buceadores experimentados. Al romper deliberadamente con los modelos tradicionales, Decathlon quería, por ejemplo, mantener una rigidez constante en toda la aleta, en lugar de reducirla desde el talón hasta la punta de la pala. Las aletas también tenían que ser fáciles de poner en el agua y de transportar, y soportar un uso frecuente. Con este nuevo comienzo, Decathlon también quería reducir la huella ambiental de este producto, utilizando materias primas más adecuadas y reciclables, reduciendo la cantidad de materia prima plástica (proceso de fabricación por inyección) y garantizando que fueran reciclables.

Una forma orgánica propuesta por IA

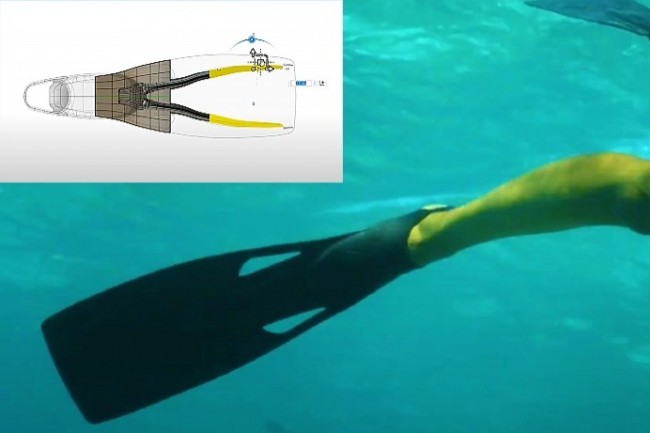

Como resultado, a partir de estos numerosos requisitos, el algoritmo propuso rápidamente múltiples soluciones, incluida una forma atípica, resistente y rápida, pero cómoda y con un coste medioambiental reducido. "La forma de la aleta destaca por su estructura orgánica y su finura similar a una hoja deformada", añade Raphaël Vis, responsable del proyecto de circularidad y diseñador en Decathlon. "Pero también es una aleta ultraligera y compacta con un comportamiento reactivo en el agua".

Armand Macé, ingeniero de producto de Decathlon, añade en un vídeo en la web de la empresa: "Queríamos simplificar la relación entre el apoyo del pie y el empuje en el agua. De ahí la idea de un espesor constante, de no rellenar la parte cercana al pie donde suele haber mucho material, sino de trabajar la forma como una chapa ondulada para dar rigidez. Finalmente, obtenemos una aleta que se deformará en el agua". El equipo pidió al software niveles de deformación de la pala, por ejemplo, con un cierto grado de fuerza. El diseño generativo propuso integrar estructuras entre el extremo de la pala y el calzante con formas más o menos inesperadas, orgánicas.

Ahorre materia prima y garantice la reciclabilidad

El diseño generativo se basa en algoritmos de aprendizaje automático para imaginar diferentes alternativas de diseño en función de numerosos parámetros. Como gemelos digitales de infraestructuras complejas, los diseños generativos admiten una gran cantidad de parámetros para generar una gran cantidad de diseños en tan solo unos minutos, sin dejar de poder adaptar los parámetros iniciales para refinar el resultado. La solución de diseño generativo se basa en algoritmos alimentados, entre otras cosas, con datos sobre el desarrollo celular, genético y óseo.

Lo mismo ocurre con las exigencias de reducción del impacto medioambiental. Las nuevas aletas utilizan un 50% menos de material que los modelos estándar del mercado, están fabricadas con material reciclado y son reciclables al final de su vida útil. La pala está hecha de plástico reciclado, pero la aleta está hecha de un solo material para facilitar el reciclaje sin desmontarla. "El diseño final también permite utilizar una estructura termoplástica dura para reducir el uso de elastómeros, que tienen un mayor impacto en el CO2", explica Raphaël Vis.

Este último explica también que este proyecto, que podría inspirar a otros, también ha modificado el proceso de diseño y la organización asociada. “Lo nuevo es que integramos bucles iterativos 100% digitales antes de pasar a las primeras fases de prototipado y pruebas físicas. Generamos y luego probamos varias arquitecturas que comparamos simulando la deformación y analizando la fuerza de empuje en el agua digitalmente”.

Otras noticias que te pueden interesar